Blow up Blech

Text von Nora Schmidt

Berlin, Deutschland

15.12.08

Der Architekt Oskar Zieta vom CAAD-Lehrstuhl der ETH Zürich im Interview

Aufgeblasene Blechkörper – im ersten Moment klingt das nach einer Spielerei, tatsächlich ist es eine hoch innovative Technologie, die am CAAD-Lehrstuhl (Computer Aided Architectural Design) der ETH Zürich erforscht und bereits erfolgreich umgesetzt wurde. Der Architekt Oskar Zieta, der sich bereits seit acht Jahren mit dem Thema beschäftigt, hat nun eine Reihe aufgeblasener Blechmöbel entworfen, die nicht nur die Serientauglichkeit der Technologie untermauern, sondern auch die ganz besondere Anmutung der fast skulpturalen Objekte beschreiben. Den Hocker Plopp stellt Zieta in seinem Heimatland Polen her und vertreibt ihn über den dänischen Hersteller HAY. Wir trafen ihn in Berlin, wo er den Preis der YDMI (Young Designers Meet the Industry) entgegen genommen hatte.

Du lehrst am CAAD-Lehrstuhl von Prof. Hovestadt. An was genau forscht ihr?

Wir forschen allgemein an digitalen Prozessen. Unser Ziel ist es, die Ergebnisse unserer digitalen Studien an computergesteuerten Maschinen "auszudrucken", d.h. lasercutten, cnc-fräsen usw. Meine Aufgabe war schon vor acht Jahren klar, als ich anfing, an diesem Institut zu arbeiten. Ich sollte computergesteuerte Maschinen im Bereich Leichtbau und Design einsetzen und ermitteln, welche Prozesse am flexibelsten sind. Denn je flexibler die Produktionskette ist, desto mehr und umfangreicher kann ich produzieren. Es geht um Produktionsprozesse, bei denen man möglichst einfach, in wenigen Schritten und mit geringen Mitteln ein Ergebnis erzielt.

Schlussendlich habt ihr eine eigene Produktionstechnik entwickelt.

Ja, FIDU (Freie InnenDruck Umformung), so heisst die Technologie. Wir können die dreidimensionale Form durch den zweidimensionalen Zuschnitt des Blechs steuern. Das zugeschnittene und verschweisste Blech kann dann ortsunabhängig aufgeblasen werden. Das macht diese Technologie sehr flexibel. Man benötigt nicht mehr als die Matrize und einen Schweissroboter. 100 Stück von meinen Hockern passen im unaufgeblasenen Zustand auf eine Palette, aufgeblasen füllen sie einen ganzen LKW-Container.

Sehr flexibel aber dafür wenig präzise?

In der zweidimensionalen Fläche können wir sehr präzise sein, erst wenn wir dreidimensional werden, verlieren wir an Präzision. Aber wir arbeiten an der Perfektion und können schon sehr viel berechnen. Wir haben auch schon gewisse Regeln festgestellt, die wir bereits patentiert haben.

Was für Regeln zum Beispiel?

Abhängigkeiten zwischen Geometrie, Material, der Materialstärke, Schweiss- und Deformationstechnologie (also dem "Aufblasen"). Schliesslich kann man die Körper mit Wasser, mit Öl oder mit Luft aufblasen. Man kann theoretisch jede Faltung genau nachvollziehen und steuern.

Was bei dem ziemlich roughen Hocker aber nicht passiert ist, oder?

Äusserlich vielleicht nicht, aber der Hocker ist komplexer, als er aussieht. Unsere Idee war immer, dass wir von 2D auf 3D gehen und nicht auf 2 1/2D. Die Beine des Hockers sollten also nicht durch einen weiteren Arbeitsschritt nach unten gebogen werden, sondern sie sollten sich bereits während des Aufblasens in die richtige Position biegen. Dies ist uns aufgrund langer Berechnungen und eines sehr exakten Zuschnitts gelungen. Plopp geht schon in Richtung Magie.

"Dinge gestalten die aufgeblasen sind, aber nicht aufgeblasen aussehen": FIDU-Bank und Fusselement von Oskar Zieta

"Dinge gestalten die aufgeblasen sind, aber nicht aufgeblasen aussehen": FIDU-Bank und Fusselement von Oskar Zieta

×Trotz aller Präzision überlässt du aber dem Material die Art der Verformung. Es ist ja nicht so, dass alle Hocker die exakt gleiche Faltung haben, oder?

Nein, absolut nicht. Und das ist auch so gewollt. Blech ist ja ein allgegenwärtiges Material. Wir assoziieren es mit Karosserien von Autos und Zügen – all diese Objekte sind aus sehr präzise verformtem Blech gefertigt. Das wird mit 100 Tonnen in eine Form gebracht, ein wirklich heftiger Prozess. Junge Designer und Architekten können sich solche Werkzeuge nicht leisten. Das war auch unsere Motivation, warum wir die FIDU-Technologie entwickelt haben. Wir haben den Umgang mit dem Material gänzlich geändert. In der Architektur besteht ein sehr grosser Bedarf, freie Formen zu gestalten – Stichwort Blobarchitektur. Die Ingenieure, die diese organischen Formen von Architekten umsetzen sollen, suchen Technologien, die das möglich machen und bei denen das Wort "Standard" eine ganz andere Bedeutung hat.

Die FIDU-Technologie ist enorm ökonomisch, was Material und Ressourcen angeht und bringt sehr stabile Elemente hervor.

Ja, deshalb arbeite ich mit meinen Kollegen Philipp Dohmen und Uwe Teusch bereits an Anwendungen in der Architektur. Mit dem FIDU-Fussball haben wir bewiesen, dass man FIDU-Elemente in flexiblen Tragwerkssystemen einsetzten kann. Und in diesem Fall ist natürlich höchste Präzision gefragt. Beim Fussball mussten wir 120 Elemente zusammenbringen. Und wenn da eines nicht passt, kannst du das ganze System vergessen. Aber es hat gepasst.

Gehörte Nachhaltigkeit zu einem Eurer Ansätze?

Dass unsere Technologie nachhaltig ist, ist intuitiv passiert und auch Teil des Konzepts. Einfache Transportwege sind in bestimmten Bereichen der Architektur sehr wichtig – denken wir mal an den Tunnelbau oder an Krisengebiete.

Nun hat sich diese Technologie schon in verschiedenen Projekten bewährt. Wie geht es weiter?

Es kommen schon Anfragen für reale Projekte. Jetzt sind wir an dem Punkt angekommen, an dem irgendjemand Verantwortung übernehmen muss. Ein Tragwerk beispielsweise ist eine riesige Verantwortung. Natürlich würde ich nicht gleich mit einer Brücke anfangen (lacht) aber zweigeschössige Pavillons oder Fassadenelemente kann man durchaus schon jetzt verantworten.

In Zukunft wollen wir vor allem eher Dinge gestalten die aufgeblasen sind, aber nicht aufgeblasen aussehen – also die Matrizen so präzise gestalten, dass man die Verformung genau steuern kann.

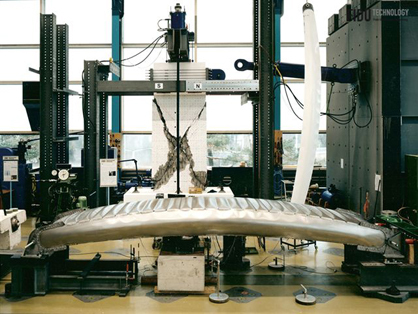

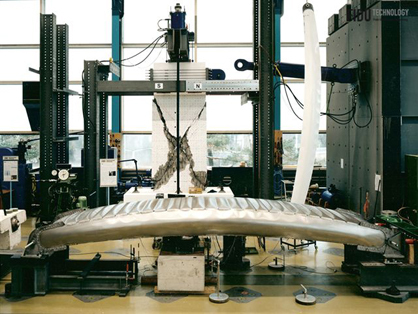

FiDU-Brücke, 2007, Vorbereitung für Belastungstest, Aussenmasse: 6m x 1,5m, Gewicht: 174 kg, Belastung: 1850kg

FiDU-Brücke, 2007, Vorbereitung für Belastungstest, Aussenmasse: 6m x 1,5m, Gewicht: 174 kg, Belastung: 1850kg

×Nun ist die Designszene Neuland für Dich. Willst du weiterhin als Designer arbeiten?

Das schöne am Design ist, dass Ideen und auch Technologien schneller umsetzbar sind. Obwohl sich da meine Einstellung auch ein bisschen geändert hat. Früher war meine Theorie: Architektur ist ein Gedicht ohne Ende. Und Design, so stellte ich es mir immer vor, ist ein Satz mit einem Punkt – sollte also fertig sein. Mittlerweile weiss ich, dass Design auch endlos ist. Ob man es glauben will oder nicht. An Plopp haben wir zwei Jahre gearbeitet.

Aber Architektur ist trotzdem sehr viel langatmiger. Wir bauen heute wie vor 200 Jahren! Was man bei Produktionsprozessen einsparen könnte! Aber genau das versuchen wir ja mit unserer Technologie zu ändern.

Vielen Dank für das Gespräch.