Der totale Durchblick: Die Neuinterpretation einer Ikone, Teil 1

Text von selected by Materials Council

Großbritannien

19.05.14

Mit dem Crystal Palace wird in London eines der prägendsten architektonischen Gebäude des 19. Jahrhunderts wiederaufgebaut. In die Konzeptionierung sind einige internationale Starchitects involviert. Die spannenden Möglichkeiten, die dieses Projekt hinsichtlich innovativem Einsatz von Materialien und neuesten Techniken bietet, werden zurzeit von der Materialberatungsfirma MATERIALS COUNCIL erforscht.

Ilustrative Visualisierung des neuen Crystal Palace Masterplans für Süd-London. Bild: ZhongRong Group

Ilustrative Visualisierung des neuen Crystal Palace Masterplans für Süd-London. Bild: ZhongRong Group

×Letzten Oktober verkündete die chinesische ZhongRong Group ihr Vorhaben, den ikonischen Crystal Palace nachzubauen. Dieser wurde ursprünglich für die internationale Leistungsschau industrieller und kultureller Erzeugnisse, die Weltausstellung 1851 in London, geschaffen. Ursprünglich plante die ZhongRong Group eine genaue Rekonstruktion des originalen Gebäudes. Nachdem dieser Plan jedoch sowohl von einer breiten Öffentlichkeit als auch der Architekten-Community heftig kritisiert worden war, entschied sie sich, einen Wettbewerb für einen „Nachfahren im Geiste“ auszuschreiben.

Noch vor der Bekanntgabe des Gewinners setzte sich der Materials Council zum Ziel, zu erforschen, wie unter der Verwendung von aktuellen Glas- und Materialtechniken eine zeitgenössische Interpretation des Crystal Palace aussehen könnte.

Ilustrative Visualisierung des neuen Crystal Palace – Blick auf die Terrasse (oben) und eine Innenansicht (unten). Bild: ZhongRong Group

Ilustrative Visualisierung des neuen Crystal Palace – Blick auf die Terrasse (oben) und eine Innenansicht (unten). Bild: ZhongRong Group

×Der Crystal Palace, der im Hyde Park in London errichtet wurde, stellte seinerzeit eine radikale architektonische Neuerung dar. Er wurde von Joseph Paxton nach einem erfolglosen Wettbewerb entworfen, um eine den zentralen Vorgaben des Bauausschusses gemässe Lösung zu finden. Diese legten fest, dass das Gebäude:

- zeitgemäss

- einfach

- so kostengünstig wie möglich

- innerhalb eines Jahres bzw. vor der schon geplanten Ausstellung

zu bauen sei.

Das Gebäude wurde in der Folge als Anfangspunkt der architektonischen Moderne gedeutet, von Le Corbusier als „Vorbote eines neuen Zeitalters“ gefeiert und kann als Wegbereiter der „Hightech“- Architektur eines Norman Fosters, Richard Rogers' und anderen gedeutet werden.

Der Crystal Palace läutete einen Paradigmenwechsel ein und interpretierte den architektonischen Raum, Gestaltungskonzepte und Konstruktionsabläufe eines Gebäudes neu. Der Bau wurde zudem mit einem vollkommen neuen Material, dessen technischen Bedingungen damals noch unbekannt waren, realisiert.

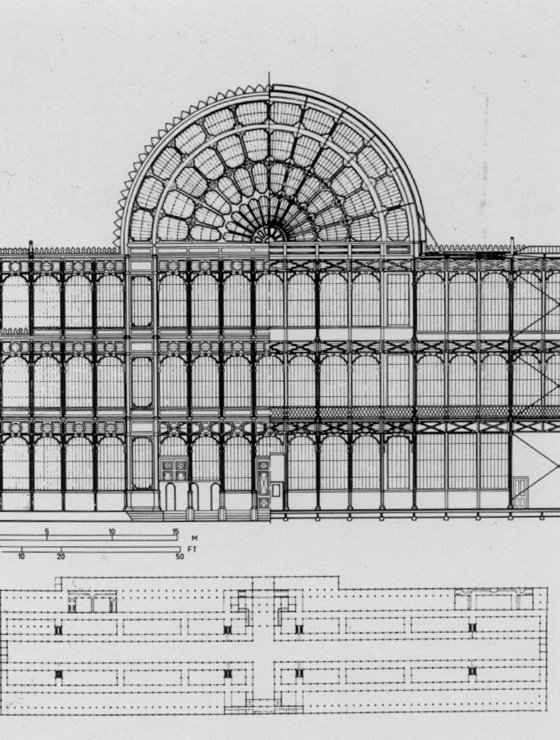

Der Crystal Palace wurde ab- und in Sydenham Hill wieder aufgebaut

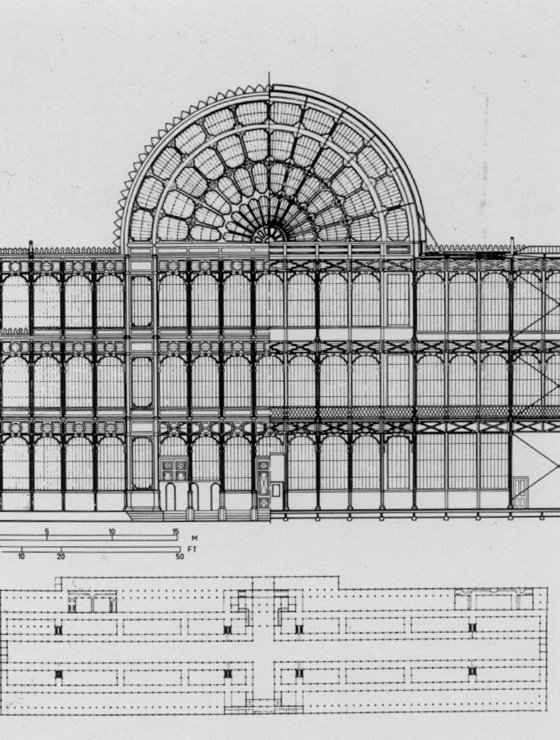

Schematische Darstellung des Querhauses und seines gusseisernen Skeletts

Fotografie des Innenraums, die die modulare gusseiserne Bauweise zeigt

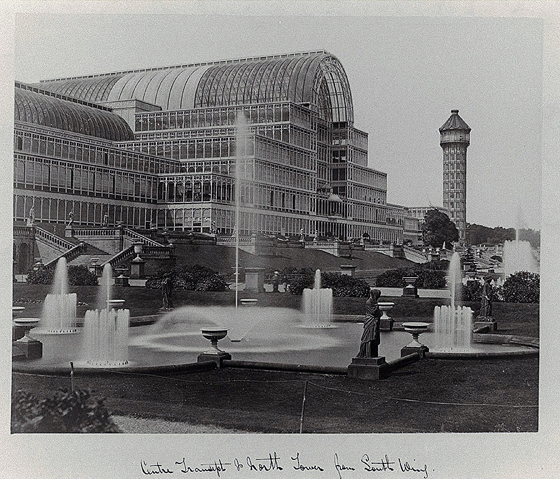

Nach anfänglichen sechs Monaten im Hyde Park wurde der Crystal Palace ab- und in Sydenham Hill im Süden Londons wiederaufgebaut. Hier wurden originale Bestandteile verwendet, um eine erweiterte, grössere Version des Crystal Palace mit einem leicht abweichenden Erscheinungsbild zu errichten. Diese hatte 82 Jahre lang Bestand, bevor sie einem Feuer zum Opfer fiel. Genau hier, an dem Ort, der mittlerweile auch dem angrenzenden Viertel seinen Namen gegeben hat, möchte die Zhong Rong Group das Nachfolgeprojekt realisieren.

Um die Entwicklung des Standortes zu kontrollieren, wurde 1990 ein „Act of Parliament“ verabschiedet, der eher vage festlegt, dass jedes Gebäude, das hier errichtet wird, „überwiegend auf den Materialien Glas und Metall basieren und den Geist des originalen Crystal Palace widerspiegeln sollte“. Der Wettbewerbsausschreibung sind sowohl Paxtons Gestaltungskonzepte als auch Konstruktionsprinzipien beigefügt, um diesen „Geist“ zu dokumentieren.

Auf der im Februar veröffentlichten Shortlist stehen Zaha Hadid & Anish Kapoor, Grimshaw, Haworth Tompkins, Marks Barfield, David Chipperfield und Rogers Stirk Harbour & Partners. Drei Teams dieser Shortlist werden nun die Möglichkeit haben, ihre Konzepte auszuarbeiten. Der Sieger wird schliesslich im Sommer verkündet.

Die beeindruckenden Springbrunnen im Crystal Palace Park wurden von zwei Wassertürmen gespeist, die von Isambard Kingdom Brunel entworfen wurden

Die beeindruckenden Springbrunnen im Crystal Palace Park wurden von zwei Wassertürmen gespeist, die von Isambard Kingdom Brunel entworfen wurden

×Modulares, vorgefertigtes System

Paxton ging über vorangegangene Experimente in der Glashauskonstruktion hinaus und legte ein Konzept vor, das die Vorgaben des Bauausschusses übertraf. Es war mit einer Zeitspanne von neun Monaten zwischen dem ersten Entwurf und dem abgeschlossenen Bau wesentlich günstiger und schneller fertigzustellen als alle anderen Vorschläge für Gebäudetypen vergleichbarer Grösse.

Ausgehend von der damals grössten verfügbaren Glasplatte entwarf Paxton ein ungemein flexibles, modulares, gitterartiges Design, das unterschiedlich gestaltete Räume ermöglichte und sogar noch während der Konstruktionsphase Veränderungen des Entwurfs zuliess.

Das Gerüst bestand aus repetitiven Modulen aus vorgefertigten gusseisernen Elementen. Zum ersten Mal überhaupt wurden somit die Vorteile einer vorgefertigten Konstruktion genutzt, denn die gusseisernen Teile konnten einfach, schnell und ökonomisch im grossen Massstab hergestellt werden. Da sie zudem unter genauer Kontrolle produziert wurden, waren ihre Qualität und Passgenauigkeit garantiert.

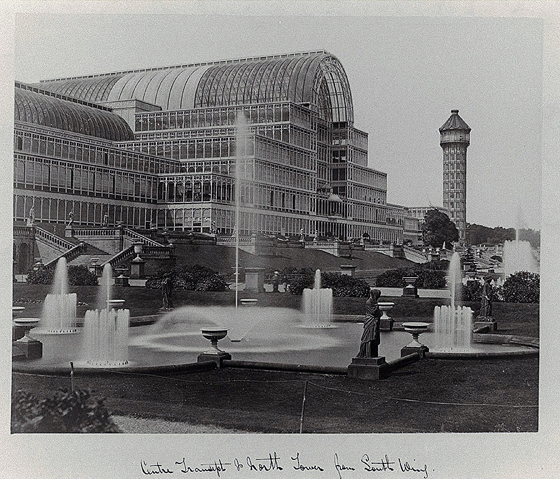

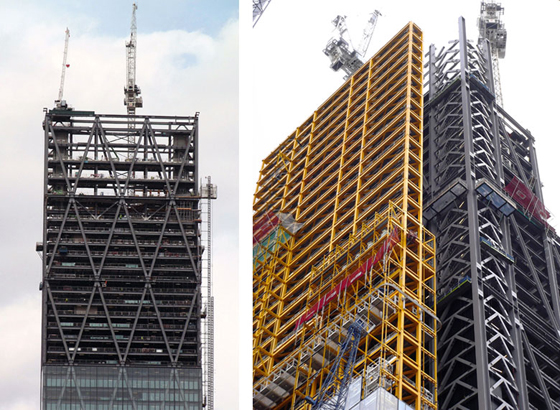

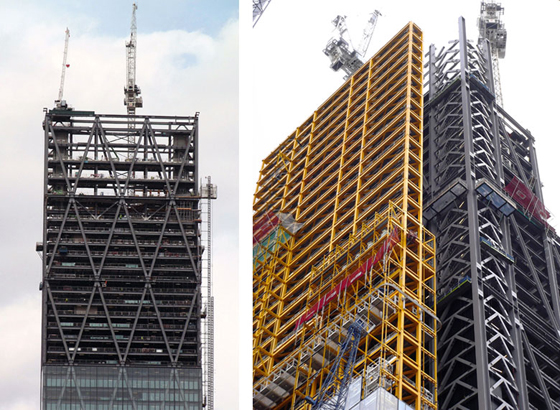

Der riesige Stahlrahmen des Leadenhall Buildings während der Bauphase

Auch die Bauphase wurde äussert schnell abgeschlossen. Das Gebäude konnte nach der Anlieferung der verschiedenen Elemente Stück für Stück zusammengesetzt werden, wobei einzelne Gebäudeteile innerhalb von nur achtzehn Stunden nach Verlassen der Fabrik montiert waren. Dadurch konnte der Grossteil des Gebäudes innerhalb von fünf Monaten errichtet werden.

Während die Verwendung von vorgefertigten Stahlelementen und anderen Fertigteilen mittlerweile gängig ist, werden Prozessabläufe immer noch verbessert, um den Nutzen zu maximieren. Die Konstruktionsweise von Rogers Stirk + Harbours Leadenhall Building in London beschritt in dieser Hinsicht neue Wege.

Die prominente Lage, die begrenzte Grundfläche und das enge Strassennetz stellten eine beträchtliche Herausforderungen für den Bau dar. Deshalb bestehen 85 Prozent des Gebäudes aus Fertigteilen. Anstelle von einem zentralen Betonkern gibt ein Stahlrahmen die Struktur vor. Die Gebäudetechnik umfasst vorgefertigten Betonplatten und Stahlgerüste, die extern zusammengesetzt wurden.

Der riesige Rahmen bildet das Tragwerk des Gebäudes, wodurch ein zentraler Betonkern obsolet wird

Verglasung und das gelbe vorgefertigte Stahlgerüst der Gebäudetechnik des Leadenhall Buildings

Erstmals wurde im Rahmen des Projekts RFID-Software (Radio Frequency Identification) eingesetzt, um Gebäudebestandteile während der Herstellung, Lieferung und Installation zu verfolgen. In Zusammenarbeit mit BIM haben die Bauunternehmer den zeitgenauen Prozess der Montage verbessert, um Verzögerungen antizipieren und vorbeugende Massnahmen treffen zu können.

Dadurch konnte die Lärmbelästigung der Nachbarn während der Bauphase minimiert, die Sicherheit auf dem Bau gesteigert und die Montagedauer sowie die benötigte Arbeitskraft im Vergleich zu traditionellen Gebäudetypen um 40 Prozent verringert werden.

Die Broad Group in China meldet, dass ihre zu 95 Prozent vorgefertigte modulare Technik es ermöglicht, das höchste Gebäude der Welt innerhalb von neun Monaten (mit nur dreimonatiger Montage vor Ort) zu errichten. Bau und Montage machen angeblich ein Zehntel der Kosten des derzeit höchsten Gebäudes, des Burj Khalifa, aus.

Rendering des höchsten Gebäudes der Welt, wie von der Broad Group geplant. Für die Bauphase sind nur drei Monate anberaumt. Bild: Broad Group

Rendering des höchsten Gebäudes der Welt, wie von der Broad Group geplant. Für die Bauphase sind nur drei Monate anberaumt. Bild: Broad Group

×Die Grenzen des Glases

Zu seiner Zeit war der Crystal Palace das grösste verglaste Gebäude der Welt. Heute sind zwar viele der höchsten Gebäude mit einer Glashaut überzogen, aber wenige testen die Grenzen der aktuellen Glasherstellung und -technik aus.

Paxton ging bei seinem Entwurf für den Crystal Palace von der grössten verfügbaren Standard-Glasplatte aus, einer Scheibe mit den Massen 0.2 x 1.2 m, die im damals neuen Gussglasplatten-Verfahren hergestellt wurde. Dadurch konnte die schnelle Verglasung der Fassade sichergestellt werden. Ein Team von achtzig Glasern installierte 18 000 Standard-Platten pro Woche.

Heute misst die grösste erhältliche Floatglasplatte 3.3 x maximal 18 m. Einige Hersteller können zudem Megaplatten herstellen, die eine Breite von 4 m aufweisen. Die Masse werden dabei durch die technischen Möglichkeiten der Herstellung und nicht zuletzt durch die Logistik bestimmt. Wegen immenser Kosten und zusätzlicher Transport- und Installationsschwierigkeiten werden Glasplatten mit diesen Massen selten bis nie für Gebäudefassaden verwendet.

Der überarbeitete „Apple Cube“ Mark 2 (oben) bestehet aus nur 15 Glasplatten. Bild: Eckersley O'Callaghan. Beim „Apple Cube“ Mark 1 wurden 18 Platten je Fassade verbaut. Bild: Ed Uthman

Der überarbeitete „Apple Cube“ Mark 2 (oben) bestehet aus nur 15 Glasplatten. Bild: Eckersley O'Callaghan. Beim „Apple Cube“ Mark 1 wurden 18 Platten je Fassade verbaut. Bild: Ed Uthman

×Nichtsdestotrotz gibt es Beispiele von kleineren Gebäuden, in deren Rahmen die Megascheiben Anwendung finden. Diese ermöglichen eine Vorannahme, wie eine Interpretation des Crystal Palace aussehen könnte.

Im Kontext ihrer Zusammenarbeit bei der Gestaltung von Apple Stores weltweit konnten der Glashersteller Seele Sedak und der Fassaden- und Glasingenieur Eckersley O'Callaghan an die Grenzen der Glasherstellung und -bauweise gehen. Denn mit Apple stand ihnen ein überaus wichtiger Förderer und Impulsgeber zur Seite.

Für die Neugestaltung des ikonischen Glaskubus, dem Eingang des Apple Stores in der 5th Avenue in New York, wurde die Anzahl von Glasplatten von 18 Stück auf nur drei fünflagige Glasflächen, 10.3 x 3.3 m messendes Verbundsicherheitsglas mit einlaminierter Ionoplast-Lage, reduziert. Der Baukörper besteht nahezu vollständig aus Glas und wird von einer Titaniumfixierung gestützt, die während des Laminierungsprozesses in die Glaspaneele eingelassen wird und diese fast komplett verschliesst.

Der Wunsch von Apple, für den Eingangsbereich des neuen Stores in Shanghai die weltweit grösste geschwungene Glasplatte zu verwenden, war Ausgangspunkt für die gemeinsame Entwicklung einer neuen Produktionsstätte mit lokalen chinesischen Glasherstellern. Es ist davon auszugehen, dass geschwungene Platten mit ähnlichen Massen (13 m) im neuen Apple Campus in Cupertino, der von Foster + Partners Architects entworfen wurde, zur Anwendung kommen und die gesamte Fassade verglast sein wird.

Für den „Apple Campus“ von Foster + Partners soll die weltweit grösste geschwungene Glasplatte verwendet werden

Für den „Apple Campus“ von Foster + Partners soll die weltweit grösste geschwungene Glasplatte verwendet werden

×Eine interessante Entwicklung in der Verwendung von Glas im architektonischen Kontext ist Gorilla Glass von Corning. Dieses ist in Form von Screentechnik in elektronischen Geräten, mit denen wir uns tagtäglich umgeben, allgegenwärtig.

Die einzigartige Verbindung von Glasherstellungs- und chemischen Techniken bringt ein unglaublich stabiles, dünnes, widerstandsfähiges, aber dennoch flexibles Glas mit einer exzellenten Oberflächenqualität und optischen Klarheit hervor. Seine hohe Stabilität erlaubt den Einsatz im architektonischen Zusammenhang. Dennoch, auch hier limitieren die derzeitigen Kosten seine Verwendung.

Leider gehen Cornings Forschungen zur architektonischen Anwendbarkeit bisher nicht wesentlich über die Verwandlung von Flächen in einen Touch Screens hinaus und beschwören eine unangenehme Zukunft verschmierter Interieure herauf. Auch wenn extrem konstruktive Glasentwürfe möglich sind, sind sie nicht unbedingt praktikabel.

Die in das Glas eingelassenen Xe des Vakko Fashion Centre von REX lassen dieses wie in Plastik eingehüllt erscheinen. Foto: Iwan Baan, courtesy of REX

Die in das Glas eingelassenen Xe des Vakko Fashion Centre von REX lassen dieses wie in Plastik eingehüllt erscheinen. Foto: Iwan Baan, courtesy of REX

×Ein anderer Diskussionspunkt bei einer solchen Anwendung von Glas ist seine thermische Leistungsfähigkeit, seine geringe Wärmedämmung und mangelnder Sonnenschutz. Durch die Verwendung von isolierten verglasten Einheiten (insulated glazed units (IGU)) oder reflektierende Beschichtungen würde, so der Einwand, die ästhetische Reinheit der minimalistischen transparenten Glasscheiben, zerstört.

Vielleicht stellt die Verglasung des Vakko Fashion Center von REX in Istanbul einen Kompromiss zwischen Bauweise, Wärmedämmung und visueller Klarheit dar. Durch Glassenkung, ein spezielles Herstellungsverfahren, prägten die Architekten ein X in die Glasoberfläche einer IGU. Sie erhielten ein sehr viel stabileres und steiferes IGU, was die Verwendung einer zusätzlichen tragenden Säule in der Fassadenkonstruktion obsolet werden liess.

_

_